Tube en acier au carbone

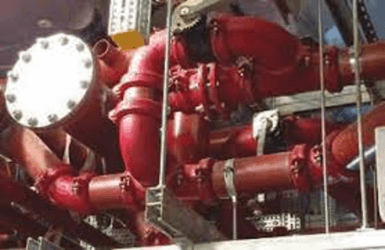

Les tuyaux en acier au carbone sont les plus couramment utilisés dans les partie aériennes des installations de protection contre l’incendie. Nous présentons ci-dessous les types de tubes en acier les plus courants, ainsi que certaines caractéristiques liées à leur fabrication.

Les deux types de tuyaux en acier les plus courants utilisés dans la protection contre l’incendie sont:

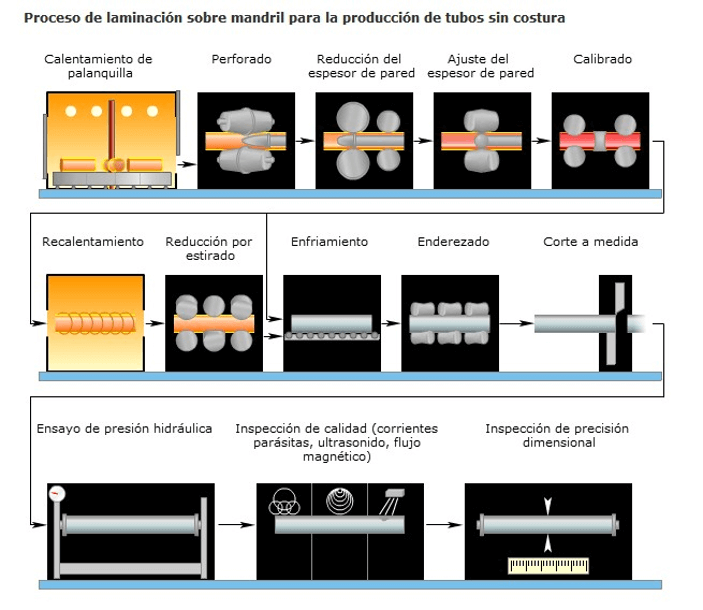

Tuyaux qui sont fabriqués selon un procédé de déformation mécanique, à froid ou à chaud.

- Le tuyau E.S.S. est fabriqué à partir d’un lingot d’acier cylindrique qui est chauffé dans un four avant d’être extrudé. Lors de l’extrusion, il est passé à travers une filière cylindrique, puis le trou est réalisé au moyen d’un pénétrateur.

- Parmi les tubes sans soudure, nous avons les types suivants selon les normes de tubes disponibles : ASTM A 106, API 5L, EN 10216-1, ASTM A53 S, ASTM A795 S, EN 10255 S.

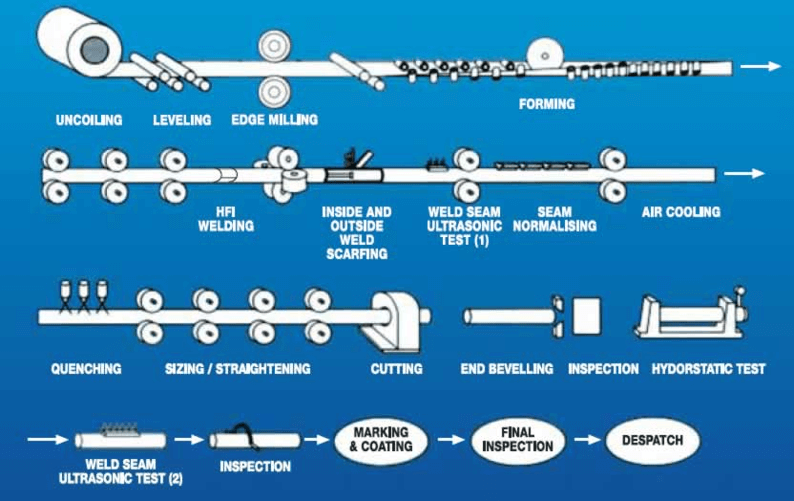

Tuyaux fabriqués à partir de bandes d’acier, de largeur et d’épaisseur appropriées. Les procédés de soudage peuvent être divers, entre autres, la soudure électrique par résistance (E.R.W.), la soudure à haute fréquence (H.F.I.) ou la soudure à l’arc submergé (S.A.W.). Dans les systèmes d’arrosage automatique, le tuyau A.C.S. utilisé est presque exclusivement soudé longitudinalement. Ce n’est que pour les grands diamètres, qui ne sont pas courants dans ces systèmes de protection contre l’incendie, que l’on utilise des tuyaux en acier à soudure hélicoïdale.

- Pour fabriquer le tuyau C.S., une feuille d’acier est utilisée pour le plier en forme. La soudure qui relie les extrémités de la tôle pliée ferme le cylindre. Il s’agit donc d’une soudure droite qui suit un générateur entier. En variant l’espacement entre les rouleaux, on obtient différents coudes et donc différents diamètres de tuyaux.

- Normes de tuyauterie disponibles pour ces types de tuyaux : EN 10217-1, EN 10255 W, ASTM A53 W, ASTM A795 W, ASTM.

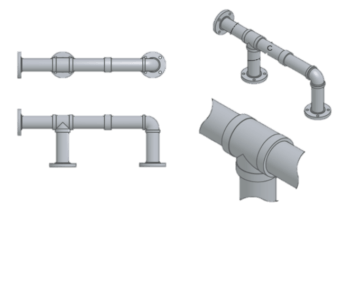

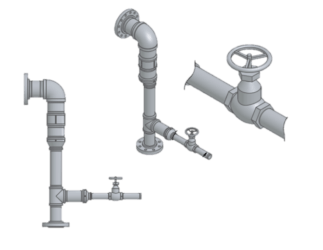

Systèmes d’assemblage de tuyaux

Les systèmes de tuyauterie soudés bout à bout sont très courants dans les chaînes de production et les conduites de service. La soudure bout à bout est l’un des moyens les plus pratiques pour obtenir des joints solides et étanches, en particulier dans les pipelines de grand diamètre.

Tant le tuyau que les raccords nécessitent ou sont fournis avec une préparation préalable. Elle nécessite une main-d’œuvre importante et hautement qualifiée pour l’assemblage et surtout pour le processus de soudage.

Les systèmes de tuyaux à emboîtement sont utilisés dans les conduites de petit diamètre transportant des liquides inflammables, toxiques ou très coûteux, qui ne peuvent pas fuir. Ils sont plus faciles à assembler et à souder que le soudage en bout et la zone soudée ne pénètre pas dans le tuyau. Les extrémités des tuyaux sont plates et entrent dans le raccord à au moins 1,5 mm. Cela provoque parfois l’accumulation de liquide, ce qui n’est pas recommandé si l’on s’attend à ce que cela provoque l’érosion des parois par ce que l’on appelle la corrosion par fissures.

Ils sont utilisés pour les lignes de petit diamètre, généralement jusqu’à 50 mm, et peuvent être facilement assemblés à l’aide de raccords standard. L’enlèvement de la matière pour générer le fil est un inconvénient et entraîne une diminution de sa résistance. Contrairement aux joints soudés, il n’est pas nécessaire de faire appel à des soudeurs agréés, sauf si les joints sont scellés par soudage.

Cette méthode d’assemblage est simple et très fiable pour les tuyaux rainurés de lutte contre l’incendie. L’organe de l’articulation remplit plusieurs fonctions. Il contient le joint en caoutchouc et le maintient fermement en place pour une bonne étanchéité. Le corps embrasse également les rainures aux extrémités du tuyau sur toute sa circonférence, de sorte qu’il maintient le tuyau ensemble, tout en permettant une certaine flexibilité. Le joint étanche est réalisé sans exposer les travailleurs de l’entreprise de réalisation ou du maitre de l’ouvrage aux effets du feu, de la fumée et des autres risques liés au processus de coupe et de soudage.

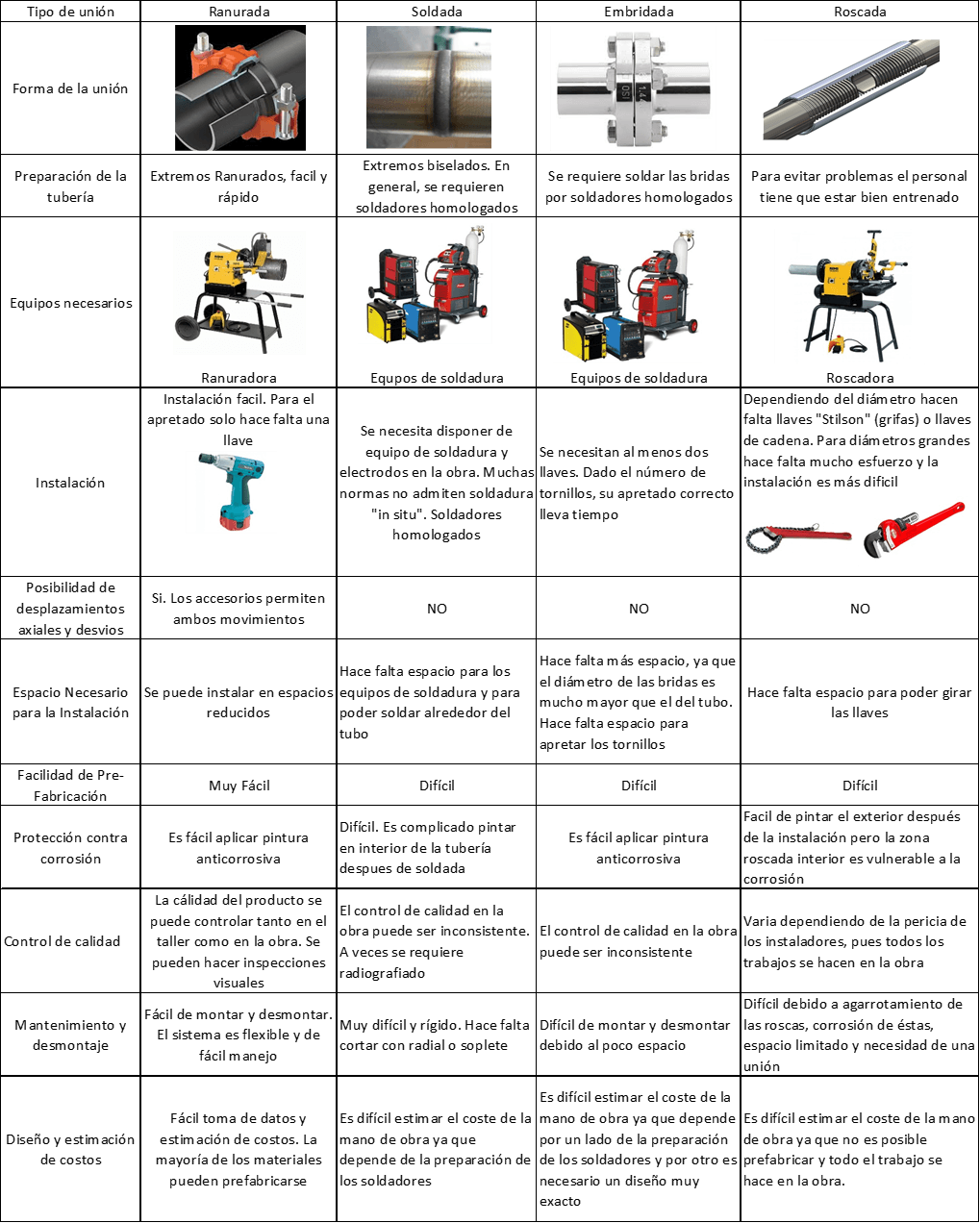

Comparaison des différents systèmes de raccordement de conduites

Un tableau comparatif des différents systèmes d’assemblage de tuyaux est inclus en fonction de différents aspects déterminants, tels que : la préparation, l’assemblage, les réparations et la maintenance, avec des considérations techniques et économiques.

De cette comparaison, nous pouvons conclure que, parmi toutes les procédures décrites, la plus adaptée aux installations de protection contre l’incendie est la « RAINURE ».

La préparation des tubes est simple, l’installation est aisée, les petits déplacements axiaux et les déviations peuvent être absorbés grâce à la façon dont le tube est connecté, l’espace pour les réparations est réduit, l’application de traitements anticorrosion est facile, les processus de contrôle de la qualité peuvent être appliqués à la fois en atelier et « in situ », l’entretien, le démontage, la réparation ou l’extension est simple et ne nécessite pas de travail à chaud, les estimations de coûts sont plus faciles.

Tout cela fait de ce système le système idéal pour la préfabrication des tuyaux, permettant de réaliser la plupart des travaux en atelier, en les automatisant, avec un coût moindre et une qualité supérieure. Cela permet également de raccourcir le délais du projet, ce qui réduit les coûts de montage.