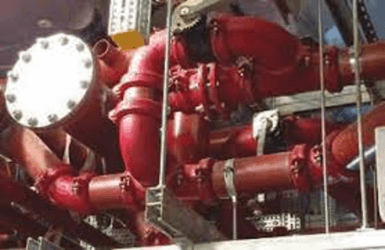

Kohlenstoffstahlrohr

Kohlenstoffstahlrohre werden am häufigsten in den Antennenabschnitten von Brandschutzanlagen verwendet. Hier sind die gängigsten Arten von Stahlrohren sowie einige Merkmale im Zusammenhang mit ihrer Herstellung.

Die beiden im Brandschutz am häufigsten verwendeten Stahlrohrtypen sind:

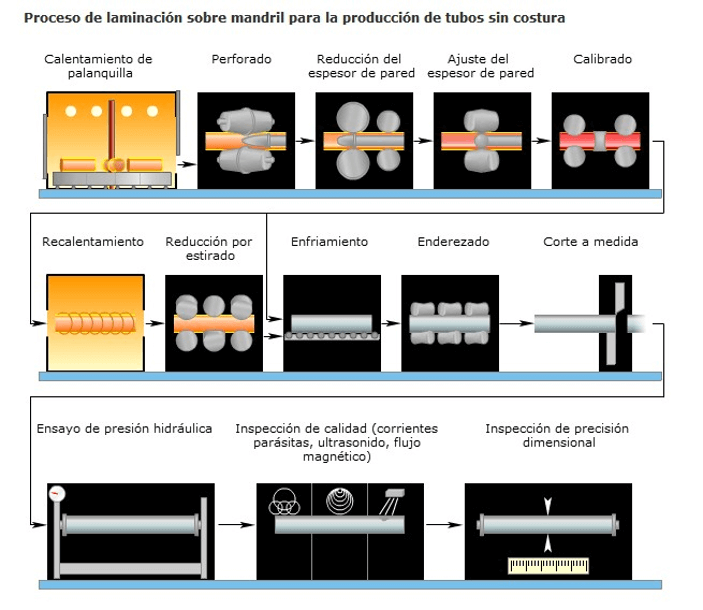

Rohre, die nach einem Verfahren der mechanischen Verformung, kalt oder heiß, hergestellt werden. Die A.E.S.S. Es wird aus einem zylindrischen Stahlbarren hergestellt, der vor der Extrusion in einem Ofen erhitzt wird. Beim Extrudieren wird es durch eine zylindrische Matrize geführt und anschließend wird das Loch mit einem Penetrator hergestellt. Innerhalb der nahtlosen Rohre haben wir abhängig von den verfügbaren Rohrnormen folgende Typen: ASTM A 106, API 5L, EN 10216-1, ASTM A53 S, ASTM A795 S, EN 10255 S

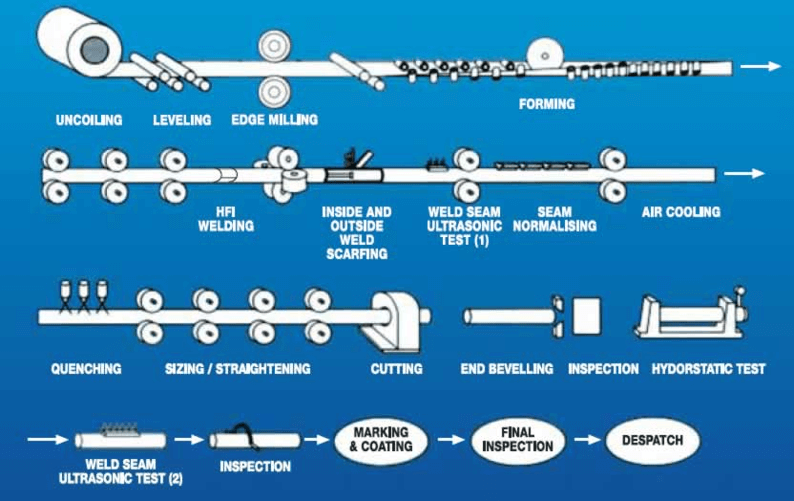

Rohre, die aus einem Stahlband mit geeigneter Breite und Dicke hergestellt werden. Die Schweißverfahren können verschiedene sein, unter anderem elektrisches Widerstandsschweißen (E.R.W.), Hochfrequenzschweißen (H.F.I.) oder Unterpulverschweißen (S.A.W.). In automatischen Sprinkleranlagen ist die Trinkwasserverrohrung wird fast ausschließlich mit Längsschweißung verwendet. Lediglich bei großen Durchmessern, die bei diesen Brandschutzsystemen nicht üblich sind, kommen schraubenförmig geschweißte Stahlrohre zum Einsatz. Für die Herstellung des Trinkwasserrohres geht es von einem Stahlblech aus, das gebogen wird, um dem Rohr seine Form zu geben. Die Schweißung, die die Enden des gebogenen Blechs verbindet, schließt den Zylinder. Es handelt sich also um eine gerade Schweißnaht, die einer ganzen Mantellinie folgt. Durch Variation des Rollenabstandes werden unterschiedliche Rundungen und damit unterschiedliche Rohrdurchmesser erreicht. Verfügbare Rohrnormen für diese Rohrtypen: EN 10217-1, EN 10255 W, ASTM A53 W, ASTM A795 W, ASTM A135.

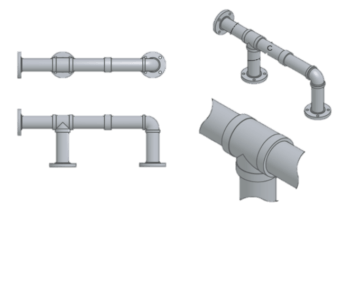

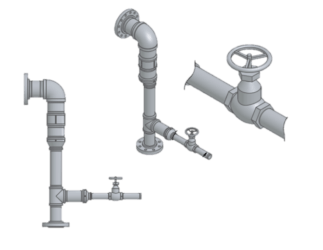

Rohrverbindungssysteme

Stumpfschweiß-Rohrleitungssysteme sind in Prozessleitungen und Versorgungsrohren weit verbreitet. Das Stumpfschweißen ist eines der praktischsten Mittel, um starke und lecksichere Verbindungen zu erhalten, insbesondere bei Rohren mit großem Durchmesser.

Muffengeschweißte Rohrleitungssysteme werden an Leitungen mit kleinem Durchmesser verwendet, die brennbare, giftige oder sehr teure Flüssigkeiten führen, die keine Lecks zulassen. Sie sind einfacher zu montieren und zu schweißen als beim Stumpfschweißen und der geschweißte Bereich geht nicht in das Rohr. Die Rohrenden sind flach und passen mindestens 1,5 mm in die Armatur. Dabei kommt es mitunter zu Flüssigkeitsansammlungen, die nicht zu empfehlen sind, wenn zu erwarten ist, dass es durch die sogenannte „Spaltkorrosion“ (Rillen- oder Risskorrosion) zu Erosion in den Wänden kommen kann.

Sie werden für Leitungen mit kleinem Durchmesser, im Allgemeinen bis zu 50 mm, verwendet und können mit Standardzubehör einfach verbunden werden. Der Materialabtrag zur Erzeugung des Gewindes ist nachteilig und führt zu einer Abnahme seiner Festigkeit. Im Gegensatz zu Schweißverbindungen müssen Sie keine zertifizierten Schweißer verwenden, es sei denn, die Verbindungen werden durch Schweißen abgedichtet.

Dieses Verbindungsverfahren ist für genutete Feuerrohre einfach und sehr zuverlässig. Das Gewerkschaftsorgan erfüllt mehrere Funktionen. Es enthält die Gummidichtung und hält sie für eine ordnungsgemäße Abdichtung fest in Position. Der Körper umgreift auch die an den Enden der Rohre befindlichen Nuten über seinen gesamten Umfang so, dass er diese zusammenhält, aber dennoch Flexibilität ermöglicht. Das leckfreie Fügen wird durchgeführt, ohne dass Arbeiter oder Eigentum den Auswirkungen von Feuer, Rauch und anderen Gefahren im Zusammenhang mit dem Schweiß- und Schneidprozess ausgesetzt werden.

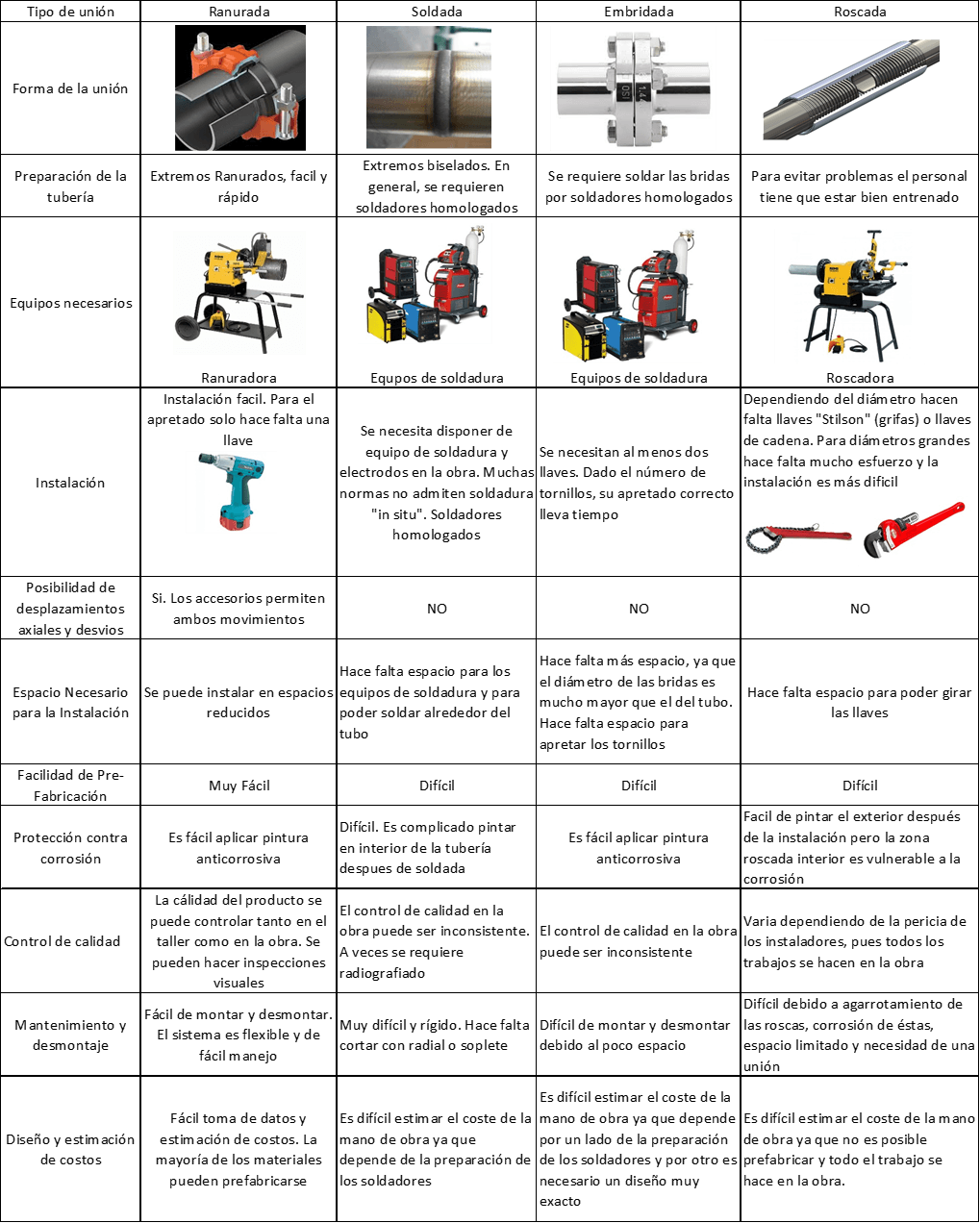

Vergleich der verschiedenen Rohrverbindungssysteme

Stumpfschweiß-Rohrleitungssysteme sind in Prozessleitungen und Versorgungsrohren weit verbreitet. Das Stumpfschweißen ist eines der praktischsten Mittel, um starke und lecksichere Verbindungen zu erhalten, insbesondere bei Rohren mit großem Durchmesser. Sowohl das Rohr als auch das Zubehör benötigen oder werden mit einer vorherigen Vorbereitung geliefert. Es ist arbeitsintensiv und hochqualifiziert für die Montage und vor allem für den Schweißprozess.